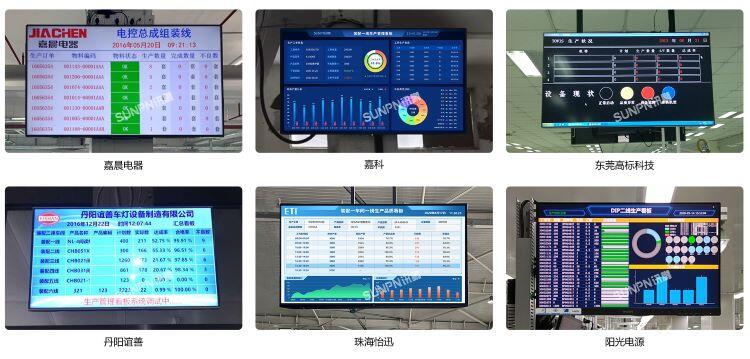

工廠生產(chǎn)管理看板系統(tǒng)成功案例匯總 計算機系統(tǒng)集成服務(wù)的應(yīng)用與成效

隨著工業(yè)4.0和智能制造的快速發(fā)展,工廠生產(chǎn)管理看板系統(tǒng)通過計算機系統(tǒng)集成服務(wù)實現(xiàn)了顯著優(yōu)化。本文匯總了幾個成功案例,展示其在提升生產(chǎn)效率、減少資源浪費和增強數(shù)據(jù)可見性方面的實際應(yīng)用。

案例一:某電子制造企業(yè)

該企業(yè)通過集成看板系統(tǒng)與ERP和MES,實現(xiàn)了生產(chǎn)線實時監(jiān)控。系統(tǒng)自動采集設(shè)備運行數(shù)據(jù),并通過可視化看板展示生產(chǎn)進度、設(shè)備狀態(tài)和質(zhì)量指標(biāo)。實施后,生產(chǎn)效率提升了20%,計劃達成率提高了15%。計算機系統(tǒng)集成服務(wù)在此過程中確保了數(shù)據(jù)無縫流動,避免了信息孤島。

案例二:汽車零部件工廠

該工廠部署了基于云的看板系統(tǒng),集成物聯(lián)網(wǎng)傳感器和數(shù)據(jù)分析工具。系統(tǒng)提供實時警報和預(yù)測性維護功能,幫助管理人員快速響應(yīng)異常。通過系統(tǒng)集成,工廠的庫存周轉(zhuǎn)率提升了30%,停機時間減少了25%。集成服務(wù)還支持移動端訪問,增強了管理靈活性。

案例三:食品加工企業(yè)

利用計算機系統(tǒng)集成服務(wù),該企業(yè)將看板系統(tǒng)與供應(yīng)鏈管理平臺連接,實現(xiàn)從原料到成品的全鏈路追蹤。看板動態(tài)顯示生產(chǎn)批次、質(zhì)量檢驗結(jié)果和交付狀態(tài),有效降低了產(chǎn)品召回風(fēng)險。實施后,企業(yè)客戶滿意度提高了18%,同時減少了15%的資源浪費。

總結(jié)來看,工廠生產(chǎn)管理看板系統(tǒng)通過專業(yè)的計算機系統(tǒng)集成服務(wù),能夠整合多源數(shù)據(jù),提供直觀的可視化界面,助力企業(yè)實現(xiàn)智能化轉(zhuǎn)型。隨著人工智能和大數(shù)據(jù)技術(shù)的進一步融合,看板系統(tǒng)將在更多行業(yè)發(fā)揮關(guān)鍵作用。

如若轉(zhuǎn)載,請注明出處:http://www.hbzcsw.cn/product/13.html

更新時間:2026-01-09 22:11:25